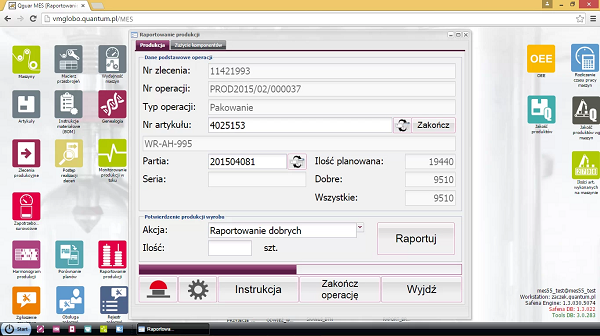

Źródło: Quantum Qguar

Obecnie systemy zarządzania produkcją pozwalają w czasie rzeczywistym zbierać informacje o realizacji procesów i na bieżąco reagować na wszelkie zakłócenia. Także analizować wskaźniki efektywności oraz dobrze wykorzystać posiadane zdolności produkcyjne.

Manufacturing Execution System (MES), czyli systemy zarządzania produkcją, to dziś jeden z elementów cyfryzacji zakładów przemysłowych. Systemy te mogą działać w wielu obszarach funkcyjnych, w tym analizować produkcję, planować zasoby, zarządzać przestojami, czy też z zakresu realizacji i wysyłki zamówień. Zwraca się uwagę, że zbieranie danych z całego procesu produkcyjnego i występujących w jego trakcie zdarzeń i podejmowanych działań może być wykorzystane przy dokumentowaniu produkcji w branżach regulowanych takich jak choćby spożywcza i farmaceutyczna. Dokumentowanie procesu produkcyjnego pozwala mieć pewność, że wyroby są zgodne z wymogami, a w przypadku błędów w procesie wytwarzania, mogą być łatwo wycofane.

Jak twierdzi firma SAP charakteryzując systemy MES, są one niezbędne do zapewnienia optymalnej wydajności w dzisiejszym konkurencyjnym i szybko zmieniającym się środowisku produkcyjnym. Powołuje się na raport Transparency Market Research, w którym przewiduje się, że globalny rynek MES wygeneruje przychody w wysokości 18,06 mld dolarów do końca 2025 r. Wzrost ten jest napędzany przez zwiększające się wykorzystania automatyki przemysłowej w przemyśle procesowym i dyskretnym, rosnącą potrzebę zgodności z przepisami oraz niskie koszty wdrożenia systemów realizacji produkcji. Wśród najważniejszych zalet MES wymienia się ulepszoną kontrolę jakości, wydłużony czas pracy bez przestojów, zmniejszone zapasy oraz rezygnacje z obiegu dokumentów papierowych w halach produkcyjnych.

Specjaliści z SAP zwracają uwagę na ewolucję standardów MES. Dzisiaj w środowisku produkcyjnym nastąpiła integracja systemów MES i ERP. Razem tworzą one zintegrowany ekosystem, oferując holistyczne spojrzenie na finanse, zaopatrzenie, zarządzanie łańcuchem dostaw, logistykę produkcji i wiele innych. Jak stwierdzono, nowe technologie i systemy realizacji produkcji ewoluują i stają się zorientowane na usługi, modułowe i połączone. Kolejną ważną technologią i podstawą inteligentnej fabryki jest łączność w chmurze i wykorzystanie technologii IIoT (Industrial Internet of Things). Z kolei wykorzystanie wirtualnej rzeczywistości (VR) pozwala producentom symulować procesy i identyfikować potencjalne ulepszenia.

Nowości w ofercie

Na rynku mamy wybór dostępnych systemów MES o różnym poziomie złożoności i zaawansowania. Wiele systemów jest dostępnych od wielu lat i stale wprowadza się do nich zmiany.

Jak mówi Jacek Daukszewicz, kierownik Działu Realizacji Inwestycji w Improvement Factory (Grupa ASTOR) – definicja systemów MES jest bardzo pojemnym zagadnieniem. W naszej ofercie znajduje się szeroki wachlarz rozwiązań tej klasy. Poza klasycznym podejściem jest wiele nowości z zakresu oprogramowania MES, a wśród nich unikatowy, w pełni zaimplementowanym workflowem Model Driven MES. Dostarcza ustandaryzowany wsad, z którym można rozpocząć pracę zaraz po instalacji, ale również wyróżnia się łatwością dostosowania do potrzeb użytkownika. Podejście to jest skoncentrowane na mapie procesów operacyjnych, która poprzez cyfrową transformację pozwala uzyskać znaczące wartości, obniżyć koszty posiadania, skrócić czas wdrożeń systemu, ustandaryzować procesy z możliwością szybkiego wprowadzania zmian, aby stale poprawić efektywność operacyjną i zwrot z inwestycji MES.

Karol Chęciński, prezes firmy OptiMES podkreśla, że system OptiMES jest stale rozwijany – cały czas wnikliwie obserwujemy procesy klientów i je optymalizujemy. Zaprzęgamy do tego algorytmy sztucznej inteligencji, które pozwalają skrócić czas obsługi zamówienia nawet o 81%.

Jak podaje firma VIX Automation – Autoryzowany Dystrybutor Oprogramowania GE Digital, Proficy Plant Applications to zaawansowane i skalowalne rozwiązanie typu MES, sprawdzone i rozwijane od ponad 25 lat, z tysiącami wdrożeń na całym świecie. VIX Automation przedpremierowo zdradza kilka szczegółów dotyczących najnowszej wersji oprogramowania. System MES od GE Digital w wersji 2022 to przede wszystkim nowy edytor kodu Data Flow Editor, bazujący na środowisku Node Red, dzięki czemu umożliwia tworzenie rozbudowanych aplikacji bez znajomości programowania (tzw. edytor no-code, wykorzystujący intuicyjny interfejs graficzny). Plant Applications 2022 to także usprawnienia procesu instalacji, (jest teraz szybsza i łatwiejsza), prostsza integracja z systemem ERP oraz lepsze wsparcie dla produkcji seryjnej i dyskretnej.

Twórcy Plant Applications 2022 postawili też na ulepszenia w zakresie UX (user experience) obejmujące nowoczesny interfejs webowy z widżetami do tworzenia niestandardowych ekranów, rozbudowany o nowe widoki (alarmy, czy dziennik operatora), czy możliwość dodawania zdjęć i filmów do notatek operatora. Jak informuje VIX Automation, Proficy Plant Applications przekształca surowe dane produkcyjne w przystępną wiedzę w postaci wskaźników wydajności, co więcej, automatycznie monitoruje ich poziom. Zapewnia genealogię oraz śledzenie produkcji, a także jednoznaczne wskazuje obszary utraty produktywności (wady, marnotrawstwo i przestoje) wraz z ich przyczynami.

Wdrożenie systemu MES

Artur Masłowski Partner w Dziale Rozwoju Biznesu w firmie Improvement Factory (Grupa ASTOR) odpowiadając na pytanie, na co zwracać uwagę myśląc o wprowadzeniu lub wymianie systemu MES uważa, że może służyć do digitalizacji szerokiego zakresu procesów produkcyjnych przedsiębiorstwa – najczęściej ujmowanych w następujące trzy główne kategorie funkcjonalne: zarządzanie efektywnością produkcji, zarządzanie operacjami produkcyjnymi i zarządzanie jakością procesów i produktów. Dlatego wybierając system MES, należy zwrócić uwagę co najmniej na to, czy wesprze on firmę we wszystkich tych obszarach. Ponieważ dynamika zmian rynku, a tym samym potrzeba dopasowywania się przedsiębiorstw do nich z każdym rokiem rośnie, to warto zadbać o coś więcej. Po pierwsze, aby system MES mógł być dostosowywany do procesów firmy, a nie firma dostosowywała się do systemu MES, po drugie, aby system był otwarty – to znaczy, aby przedsiębiorstwo mogło korzystać z szeregu znających go na rynku firm wdrożeniowych i inżynierów oraz mogło przeszkolić własnych inżynierów do samodzielnego wdrażania i rozwijania systemu. Najkorzystniej, aby taki system MES był elementem elastycznej platformy digitalizacji, czyli platformy zapewniającej środowisko i narzędzia do cyfryzacji procesów nie tylko z zakresu MES, ale także szerszego na przykład także z zakresu monitoring mediów i energii, SCADA i Control Room, a także umożliwiał tworzenie własnych dedykowanych rozwiązań. Wybierając system MES, dla maksymalizacji pozytywnego efektu, należy mieć także na uwadze aspekt zarządzania zmianą. Dostawca czy partner wdrożeniowy powinni umieć wesprzeć firmę w zaplanowaniu całej transformacji cyfrowej, zaczynając od oceny stanu obecnego i opracowania mapy drogowej cyfryzacji, kończąc na przygotowaniu specyfikacji wdrożeniowej konkretnego rozwiązania choćby systemu MES właśnie.

Zdaniem Karola Chęcińskiego, uwagę trzeba zwracać przede wszystkim na możliwość dostosowania narzędzia do potrzeb przedsiębiorstwa. Kluczowe jest, czy dane narzędzie rzeczywiście rozwiązuje problemy, skraca czas realizacji procesu, zmniejsza koszty itd. OptiMES to moduły służące do planowania i rzeczywistego (a nie tylko księgowego) rozliczenia produkcji, czasu pracy ludzi i maszyn oraz magazynu.

Marek Wiązowski z firmy Quantum Qguar podkreśla, że dostępne na rynku systemy MES różnią się zakresem funkcji i poziomem rozbudowania poszczególnych modułów. Niektóre rozwiązania kładą większy nacisk na realizację zadań traceability, inne natomiast na kwestie utrzymania ruchu czy złożone raportowanie produkcji. Dlatego wybierając system, koniecznie należy się upewnić, czy jego charakterystyka odpowiada zidentyfikowanym w zakładzie potrzebom.

Dokonując wyboru firmy wdrażającej system, warto przyjrzeć się jej bieżącej sytuacji. Przedsiębiorstwo o stabilnej sytuacji finansowej, posiadające odpowiednie zasoby ludzkie, znacznie ogranicza ryzyko niepowodzenia projektu. Ważnym zagadnieniem jest integracja z pozostałymi systemami informatycznymi działającymi w firmie. Na etapie poprzedzającym wdrożenie, warto zastanowić się z jakimi innymi systemami (obecnymi lub planowanymi) i w jakim zakresie oprogramowanie MES powinno móc się komunikować. Systemy MES są najczęściej integrowane z programami do: planowania i harmonogramowania produkcji (APS – Advanced Planning and Scheduling), magazynowymi (WMS – Warehouse Management System) oraz ERP (Enterprise Resource Planning). Wykonanie interfejsu pomiędzy poszczególnymi systemami wymaga współpracy pomiędzy dostarczającymi je firmami informatycznymi. Przed wdrożeniem programu MES dobrze jest dowiedzieć się, jakie doświadczenie we współpracy z innymi systemami ma jego dostawca. Jeżeli zakres wdrażanego systemu MES ma obejmować monitorowanie pracy maszyn produkcyjnych (SCADA – Supervisory Control And Data Acquisition), zachodzi konieczność skomunikowania tych maszyn z systemem za pośrednictwem sterowników PLC lub modułów kontrolno-pomiarowych, wyposażonych w protokoły komunikacyjne. W sytuacji, kiedy wybrany system MES nie ma sterowników komunikacyjnych, które pozwalają obsłużyć wszystkie stosowane w obrębie hali protokoły komunikacyjne, potrzebna jest instalacja serwera OPC (OLE for Process Control), pozwalającego zintegrować całą komunikację.

Natomiast jak twierdzą specjaliści z firmy UIBS Teamwork, ich doświadczenie pokazuje, że klienci poszukujący rozwiązań informatycznych usprawniających zarządzanie produkcją, często rozważają zakup systemu MES, który pokazałby dokładny i aktualny stan zasobów i procesów produkcyjnych w ich zakładach. W trakcie rozmów okazuje się, że problemów, z którymi borykają się w swoich fabrykach, sam system MES nie rozwiąże, a w przypadku gdy taki system jest już wdrożony, ilość danych, szczególnie w przypadku produkcji o dużej skali zmienności, jest zazwyczaj tak duża, że jej przetworzenie, a następnie wdrożenie ewentualnych korekt planów produkcji lub działań usprawniających wiąże się ze znacznym wysiłkiem kadry menedżerskiej i dużą ilością czasu niezbędnego na przeplanowanie i ponowne wdrożenie skorygowanego planu produkcji.

Rozwiązaniem tych problemów jest wdrożenie autonomicznego systemu decyzyjnego, który nie tylko jest systemem MES na bieżąco monitorującym, analizującym i dostarczającym danych o stanie zasobów oraz o wszelkich zdarzeniach zachodzących w obszarze produkcji i obszarach okołoprodukcyjnych, ale dodatkowo jest systemem, który samodzielnie podejmuje decyzje operacyjne związane z realizacją zleceń produkcyjnych, wydając na bieżąco polecenia pracy bezpośrednio pracownikom lub maszynom bez konieczności udziału osób dozoru bezpośredniego. Właśnie tak działa IPOsystem, pierwszy w świecie autonomiczny system decyzyjny do zarządzania produkcją, który bez harmonogramowania, samodzielnie zarządza produkcją, zapewniając terminową realizację zleceń produkcyjnych przy maksymalnym wykorzystaniu dostępnego czasu pracy zasobów.

Przygotowanie do wdrożenia

Jak się przygotować do wdrożenia systemu MES? Na pewno watro posłuchać, co mają do powiedzenia na ten temat specjaliści z firm oferujących takie oprogramowanie i często realizujących tego rodzaju wdrożenia. Jak mówi Karol Chęciński, przygotowanie do wdrożenia jest kluczowe, aby mogło ono przebiegać sprawnie. Przede wszystkim trzeba zebrać dane z przedsiębiorstwa i poukładać je w ustrukturyzowany sposób oraz zmapować procesy biznesowe.

Michał Zieliński Partner w Digital Consulting w firmie Improvement Factory (Grupa ASTOR) zwraca uwagę, że jest cały szereg czynności, które należy wykonać przed wdrożeniem systemu. Wśród nich możemy wymienić, chociażby te związane z przeprowadzeniem inwentaryzacji maszyn, stanowisk roboczych, systemów sterowania, używanego oprogramowania itp. Kolejną grupą będą działania związane z określeniem interesariuszy projektu, grup użytkowników, ustaleniem ich potrzeb czy zakomunikowaniem zmiany. Jeszcze innym zbiorem będą elementy związane z mapowaniem procesów, usuwaniem ich niedoskonałości, by nie zamieniać błędów procesowych w błędy systemowe, które mogą okazać się jeszcze trudniejsze do wyeliminowania. Wszystkie wymienione wcześniej czynności są bardzo ważne, ale w przygotowaniu każdej z nich może nas wesprzeć zewnętrzny konsultant. To, co musimy przygotować naprawdę sami to określić cel – dlaczego decydujemy się na ten krok, jakich rezultatów oczekujemy, kiedy ich oczekujemy i skąd będziemy wiedzieć, że je osiągnęliśmy (lub nie). To podstawa uzasadnienia (także biznesowego) każdego projektu – w tym wdrożenia MES. Żaden projekt, dla którego nie jesteśmy w stanie zdefiniować takiej argumentacji, najprawdopodobniej nie powinien być w ogóle realizowany.

Jak twierdzi Marek Wiązowski, wdrożenie systemu MES powinna poprzedzać szczegółowa analiza procesu produkcyjnego i wytypowanie tych obszarów, które nie działają w sposób zadowalający. Identyfikacja wąskich gardeł jest konieczna, aby stwierdzić, czy wdrożenie systemu MES może realnie przyczynić się do rozwiązania istniejących problemów i czy w ogóle jest potrzebne. Na tym etapie, przydatne jest określenie mierzalnych celów wdrożenia, np. w postaci zmniejszenia ilości strat produkcyjnych, podniesienia wartości wskaźnika OEE czy pozyskania narzędzia do rejestrowania i gromadzenia informacji o genealogii produktu. Analiza przedwdrożeniowa przeprowadzona przez dostawcę systemu MES powinna gwarantować, że zaoferowane rozwiązanie zarówno swoim zakresem jak i funkcjami będzie w pełni odpowiadało potrzebom naszego zakładu produkcyjnego. Jego zdaniem, jedną z kluczowych decyzji etapu przygotowania wdrożenia jest wybór metody implementacji. Obecnie dominują dwie formy: model kaskadowy (waterfall) i zwinny (agile). Model kaskadowy to podejście liniowe, które zazwyczaj kończy się uruchomieniem całości przygotowanego wcześniej systemu. Metodologia agile to z kolei podejście etapowe, przyrostowe, oparte na elastycznym reagowaniu na zmiany w trakcie całego procesu wdrożeniowego. O wyborze metody powinny decydować m.in.: kompetencje i poziom zaangażowania pracowników firmy wdrażającej u siebie system, model finansowania projektu (środki własne, kredyt, dotacje), skala i horyzont czasowy wdrożenia. Na pewno nie można także zapomnieć o przygotowaniu przyszłych użytkowników systemu. Projekt wdrożeniowy powinien być poprzedzony akcją informacyjną, mającą zapoznać pracowników z powodami i oczekiwanymi korzyściami wdrożenia. Pozwoli to przełamać obawy związane ze zmianą, które mogą negatywnie odbić się na późniejszej pracy z systemem i na rezultatach wdrożenia, podkreśla Marek Wiązowski.

Mówiąc o obecnych systemach MES, nie można nie zauważyć, że poza dopasowaniem do własnych potrzeb trzeba wybiegać w przyszłość i patrzeć na możliwość integracji z innymi systemami budującymi dziś cyfrowe przedsiębiorstwo. Chodzi tu o łatwość w budowie pełnego ekosystemu obejmującego wszystkie aspekty funkcjonowania zakładu produkcyjnego.

Autor: Bohdan Szafrański

Pełny tekst w wersji PDF poniżej lub proszę kliknąć link do pobrania pliku PDF

GM_2022_3_46_49_MES