Stal jest powszechnie stosowanym materiałem konstrukcyjnym, ale z powodu swych właściwości elektromagnetycznych znajduje także szerokie zastosowanie w elektrotechnice.

Jak podaje PUDS (Polska Unia Dystrybutorów Stali) popyt na stal do produkcji maszyn elektrycznych rośnie, także w Polsce. Największym producentem tego typu stali w Polsce jest Stalprodukt. Jak podaje firma aż 92 proc. produkcji blach transformatorowych trafia na eksport, współczynnik ten jednak zmniejsza się na korzyść sprzedaży krajowej. Udział Stalproduktu w krajowym rynku blach transformatorowych wynosi około 30 proc.

Wzrasta także zainteresowanie naszym rynkiem producentów zagranicznych, zwłaszcza chińskich. Nie jest niczym dziwnym znalezienie oferty sprzedaży takiej blachy na portalu chińskim, ale sformułowanej w języku polskim (co oczywiście ma zwiększyć krąg potencjalnych klientów). Przykładem takiej firmy jest PanHua Group z miejscowości Suzhou w prowincji Jiangsu.

Czym jest stal elektrotechniczna?

Czasami na określenie stali elektrotechnicznej spotyka się określenia stal energetyczna lub transformatorowa. Stal taką stosuje się przede wszystkim do budowy rdzeni transformatorów, dlatego musi się cechować przede wszystkim odpowiednimi właściwościami elektromagnetycznymi (mniejsze znaczenie mają właściwości konstrukcyjne). Dlatego w takiej stali węgiel jest dodatkiem niepożądanym, gdyż pogarsza pożądane właściwości, a jednocześnie dodaje się krzemu, który te własności poprawia. Dodatek krzemu zwiększa bowiem rezystywność blachy elektrotechnicznej, a także ułatwia wytwarzanie zorientowanej struktury polikrystalicznej, która znacznie poprawia anizotropowe własności magnetyczne blachy. Z drugiej strony stal o stosunkowo dużej zawartości krzemu jest krucha i trudno poddaje się obróbce mechanicznej. Dlatego stal elektrotechniczna występuje właśnie w postaci blach, a nie innych kształtów (choćby prętów).

Rys. 1. Struktura krawędziowa (po lewej) i kostkowa (po prawej) stali anizotropowej

Rys. 1. Struktura krawędziowa (po lewej) i kostkowa (po prawej) stali anizotropowej

W praktyce stal czy też blachy elektrotechniczne dzieli się na izotropowe i anizotropowe. Izotropowe to takie, w których własności magnetyczne są jednakowe we wszystkich kierunkach, w jakich są mierzone. Takie blachy są gorsze pod względem magnetycznym, ale jednocześnie łatwiejsze nieco w obróbce od blach anizotropowych (chodzi głównie o możliwość wycinania z nich odpowiednich kształtów). Zawierają ok. 1% krzemu. Buduje się z nich przede wszystkim silniki (w tym dużej mocy) i generatory oraz transformatory.

W przypadku blach izotropowych ważniejsza jest większa magnesowalność i lepsza wykrawalność niż podwyższona stratność.

Nieuporządkowane domeny magnetyczne w stali izotropowej. Źródło: Wikipedia (Matesy)

Nieuporządkowane domeny magnetyczne w stali izotropowej. Źródło: Wikipedia (Matesy)

Z kolei blacha anizotropowa („orientowana”) to taka, w którym własności magnetyczne są niejako „uporządkowane” w odpowiednich kierunkach. Jest ona droższa od blachy izotropowej, zawiera więcej krzemu (w praktyce do ok. 3%, ale może to być nawet 4,5%) i znajduje zastosowanie przede wszystkim w transformatorach oraz przyrządach pomiarowych. Zwiększanie zawartości krzemu powoduje nieznaczny spadek wartości indukcji nasycenia blachy elektrotechnicznej, ale głównym problemem jest znaczy wzrost twardości i kruchości, co powoduje trudności w obróbce mechanicznej. Zawartość krzemu 6,5 % jest pożądana z uwagi na niemal zerową magnetostrykcję takiej blachy. Magnetostrykcja to zjawisko powstawania odkształceń w ferromagnetykach pod wpływem pola magnetycznego. Objawia się np. charakterystycznym buczeniem urządzeń elektrycznych pracujących z prądem przemiennym.

Uporządkowane domeny magnetyczne w stali anizotropowej. Źródło: Wikipedia (Matesy)

Uporządkowane domeny magnetyczne w stali anizotropowej. Źródło: Wikipedia (Matesy)

Stal anizotropowa ma uprzywilejowany kierunek magnesowania zgodny z kierunkiem walcowania, co związane jest z powstaniem struktury krawędziowej lub kostkowej (rys. 1). Jest to przyczyną silnej anizotropii (ukierunkowania) własności magnetycznych blachy – występują tu korzystniejsze własności w kierunku walcowania (stratność magnetyczna nawet czterokrotnie mniejsza, a magnesowalność nawet o 35% większa niż w kierunku prostopadłym). Blachy orientowane są bardzo wrażliwe na naprężenie mechaniczne i zgnioty – sposobem przywrócenia dobrych własności jest wyżarzanie rekrystalizacyjne w temperaturze do 800°C.

Zarówno blachy izotropowe jak i anizotropowe należą do tzw. materiałów magnetycznych miękkich i uzyskiwane są w drodze walcowania na zimno.

Cena blach izotropowych jest znacznie niższa niż blach anizotropowych.

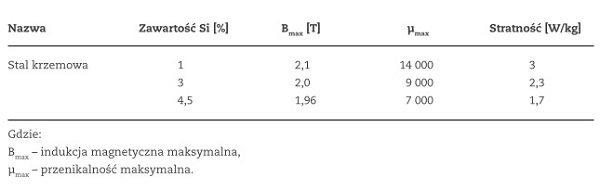

Istotnym parametrem blach elektrotechnicznych (oprócz maksymalnej indukcji), decydującym o sprawności urządzeń elektrycznych, są straty energii przy przemagnesowywaniu. Straty te są powodowane przez prądy wirowe, histerezę i opóźnienie magnetyczne. Parametry magnetyczne stali krzemowej zestawione są w tabeli 1.

Tabela 1. Parametry magnetyczne stopów żelaza z krzemem (0,4–4,2% Si). Źródło: Instytut Maszyn Elektrycznych Politechniki Warszawskiej

Tabela 1. Parametry magnetyczne stopów żelaza z krzemem (0,4–4,2% Si). Źródło: Instytut Maszyn Elektrycznych Politechniki Warszawskiej

Blacha transformatorowa laserowana ze Stalproduku

W roku 2010 w Stalprodukcie została uruchomiona produkcja blach laserowanych.

Proces laserowania pozwala na znaczne, trwałe polepszenie parametrów magnetycznych blach transformatorowych poprzez obniżenie ich stratności. Promień lasera oddziałuje na górną powierzchnię blachy wprowadzając naprężenia, które rozdrabniają i częściowo przebudowują strukturę magnetyczną (domenową) materiału – stąd często zamiennie stosowana nazwa tego typu blach – „domain refined strips”.

Polepszanie stratności tą metodą jest skuteczne jedynie w przypadku materiału o wysokiej indukcji. Pozytywny wpływ operacji laserowania blachy można zauważyć na blachach o indukcji B800 > 1,85 T.

Blacha laserowana jest przeznaczona wyłącznie do budowy transformatorów, których proces technologiczny nie przewiduje wyżarzania rdzenia w temperaturach powyżej 500°C.

Źródło: Stalprodukt

Stal i nie tylko

W elektrotechnice stosuje się także inne materiały, głównie stopy żelaza, które z uwagi na różne właściwości mają szeroką gamę zastosowań.

Do takich należą przede wszystkim stale niskowęglowe – bezkrzemowe, zawierające do 0,3% węgla (C), niewielkie ilości manganu (Mn), molibdenu (Mo), wanadu (V) oraz siarki (S).

Ich podstawowe cechy to:

– niższa cena od blach krzemowych,

– bardzo dobra magnesowalność,

– dobra wykrywalność.

Wyroby ze stali niskowęglowych wytwarzane są w postaci litej lub walcowanych na zimno nieorientowanych blach i taśm. Gotowe wykroje wyżarza się w temp. ok. 770°C w atmosferze ochronnej w celu uzyskania pożądanych własności magnetycznych. Stosuje się je przede wszystkim w wirujących maszynach elektrycznych małej mocy.

Innym materiałem stosowanym przede wszystkim do budowy rdzeni transformatorów jest stal z dodatkiem niklu, choć właściwszym określeniem jest stop żelaza i niklu. Najpopularniejszym z nich jest tzw. permaloy, czyli stop niklu (79%) i żelaza (21%). Jest to materiał, którego właściwości magnetyczne predestynują go do wykorzystania do budowy rdzeni transformatorów. Charakteryzuje się dużą podatnością magnetyczną tj. łatwo się na- i rozmagnesowuje.

Jeśli do takiego stopu (tzn. o zawartości 79% niklu) damy mniej żelaza, a w jego miejsce molibden i mangan (żelazo 15,5–16%, molibden 5% i mangan 0–0,5%), otrzymamy materiał zwany supermaloj. Supermaloj jest materiałem magnetycznie miękkim (do jego rozmagnesowania wystarcza pole około 0,3 A/m), o dużej przenikalności magnetycznej (początkowa 125 000, maksymalna 900 000), i stosunkowo małej indukcji nasycenia (0,8 T).

Permaloy jest materiałem anizotropowym. Znajduje zastosowanie jedynie w urządzeniach energetycznych pracujących przy niskich częstotliwościach, takich jak: transformatory, silniki, prądnice, cewki o dużej indukcyjności.

Stopy o mniejszej zawartości niklu to hyperm 36 lub hyperm 50, zawierające odpowiednio 36 lub 50% niklu.

Hyperm 36 dzięki wysokiej wartości rezystywności gwarantuje małe straty spowodowane prądami wirowymi. Dalsze ograniczenie tych strat można osiągnąć poprzez zmniejszanie grubości taśmy do ok. 0,03 mm. Dzięki temu możliwe jest stosowanie tego materiału na rdzenie transformatorów teletransmisyjnych, pracujących w obwodach wysokiej częstotliwości.

Hyperm 50 charakteryzuje się niższą indukcją nasycenia niż stal krzemowa, ale pozostałe własności stopu są znacznie korzystniejsze. Stosowany jest na rdzenie wzmacniaczy magnetycznych małej mocy.

W tym miejscu należy jeszcze wspomnieć o innym stopie – perminwarze. Perminwar jest to stop niklu (45%), żelaza (23–30%) oraz kobaltu (25%). Materiał ten łatwo ulega namagnesowaniu nawet w słabym polu magnetycznym, zaś w przypadku nieobecności pola magnetycznego traci namagnesowanie całkowicie. Dlatego ten stop jest używany jako miękki materiał magnetyczny.

Podsumowując – stopy żelazo-nikilowe mają następujące cechy:

– zawierają od 30 do 80% niklu (Ni),

– własności tych blach zależą w bezpośredni sposób od zawartości niklu w stopie,

– pozwalają na uzyskanie wymaganej charakterystyki magnesowania,

– mają mniejszą wartość indukcji nasycenia Bmax,

– cechują się większą przenikalnością magnetyczną niż stal krzemowa,

– mają większą rezystywność niż blachy krzemowe,

– cechują się małymi stratami wynikającymi z prądów wirowych,

– wytwarzane są z reguły w postaci taśm o grubości od 0,05 do 0,35 mm,

– są znacznie droższe od stali krzemowej.

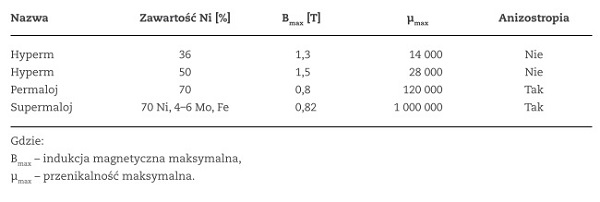

Podstawowe parametry magnetyczne stopów żelaza z niklem przedstawione są w tabeli 2.

Tabela 2. Parametry magnetyczne stopów żelaza z niklem (30–80% Ni). Źródło: Instytut Maszyn Elektrycznych Politechniki Warszawskiej

Tabela 2. Parametry magnetyczne stopów żelaza z niklem (30–80% Ni). Źródło: Instytut Maszyn Elektrycznych Politechniki Warszawskiej

Poza materiałami magnetycznymi miękkimi w przemyśle stosuje się także materiały magnetyczne twarde. Wykonuje się z nich magnesy stałe.

Do ich wykonania wykorzystuje się stal węglową o zawartości ok.1% C. Wadą tego materiału jest duża wrażliwość na wstrząsy oraz nagrzewanie, w wyniku czego własności magnetyczne pogarszają się.

Innym materiałem na magnesy stałe jest stal wolframowa (5–6% W). Dzięki zastosowaniu takiej stali osiąga się znacznie lepszą stabilność magnetyczną. Materiał ten jest stosunkowo drogi. Stal wolframowa znajduje zastosowanie w licznikach indukcyjnych, maszynach elektrycznych, induktorach.

Stopy Fe-Al-Ni lub Fe-Al-Ni-Co są znacznie tańsze, a przy tym występuje łatwiejsza technologia obróbki. Lepsze są też własności magnetyczne. Niestety nawet niewielkie zanieczyszczenia węglem (C) lub krzemem (Si) pogarszają ich własności magnetyczne. Magnesy wykonane z tych materiałów są twarde i kruche, o stabilnych własności magnetycznych (nawet w temp. 500°C). Stosuje się je w przyrządach pomiarowych, przekaźnikach, licznikach, itd..

Magnesy trwałe wykonuje się za pomocą odlewania odpowiednich kształtów połączonego zwykle z dodatkową obróbką wykańczającą (szlifowanie). Można także materiał walcować na gorąco lub zimno, a z uzyskanego półfabrykatu w postaci taśm, prętów lub blach wymagany kształt magnesu uzyskuje się przez cięcie, wykrawanie lub toczenie. Inny sposób produkcji to prasowanie pod ciśnieniem proszków uzyskanych z reakcji chemicznej lub przez kruszenie i mielenie materiałów stopowych lub prasowanie proszków i następnie ich spiekanie w temperaturze powyżej 1000°C.

Powierzchnia orientowanej (anizotropowej) blachy elektrotechnicznej z usuniętą powłoką izolacyjną. Źródło: Wikipedia (Zureks)

Produkcja blach elektrotechnicznych

Jak podaje Wiesław Wilczyński w pracy Wpływ technologii na właściwości magnetyczne rdzeni maszyn elektrycznych do lat siedemdziesiątych w wielu zakładach blachy elektrotechniczne wytwarzano poprzez walcowanie na gorąco. Obecnie blachy elektrotechnicznie produkuje się metodą walcowania na zimno z pominięciem walcowania wlewków na gorąco. Technologia wytwarzania walcowanych na zimno blach elektrotechnicznych wykorzystuje procesy ciągłe. Wlewki walcuje się na kęsiska płaskie o grubości 150–220 mm i szerokości 800…1200 mm. Następnie walcuje się najczęściej na wieloklatkowej walcowni ciągłej do grubości 2–2,2 mm i zwija w kręgi. Walcowanie na zimno wykonuje się na walcarkach nawrotnych lub wieloklatkowych. Parametry walcowania na zimno: gniot, prędkość, smarowanie, oraz warunki końcowej obróbki cieplnej zależą głównie od składu chemicznego i rodzaju blachy (anizotropowa, izotropowa). W latach 80. wprowadzono technologię ciągłego odlewania. Polega ona na odlewaniu blach na grubość od kilku do kilkunastu milimetrów a następnie kilkakrotnemu walcowaniu na zimno z określonym zgniotem.

W latach trzydziestych, w oparciu o patent N.P. Gossa (1934 r.) rozpoczęto produkcję blach transformatorowych o ziarnie orientowanym (anizotropowych). Polega ona na walcowaniu na zimno w dwóch etapach stali o zawartości 3% Si.

Po pierwszym walcowaniu materiał jest poddany wyżarzaniu rekrystalizującemu, po drugim, wyżarzaniu w temperaturze ok. 1100°C. Podczas tego drugiego wyżarzania zachodzi rekrystalizacja wtórna. Dzięki obecności bardzo drobnych wydzieleń obcych faz (azotków, glinu, krzemu), które na początku nagrzewania hamują rozrost ziaren, potem w trakcie dalszego nagrzewania ulegają rozpuszczeniu i umożliwiają rozrost ziaren o orientacji bliskiej, kosztem otaczających je innych drobnych ziaren. Wynikiem jest powstanie ziaren o wymiarach 1…5 mm i orientacji zbliżonej do kierunku walcowania.

Magnetyczna struktura domenowa charakteryzuje się domenami o wymiarach zbliżonych do grubości blachy a rozdzielające je ściany Blocha przechodzą przez całą grubość blachy i są równoległe do kierunku walcowania. Powstała tekstura związana jest z bardzo silną anizotropią i najlepszymi właściwościami magnetycznymi wzdłuż kierunku walcowania.

Jakość blach elektrotechnicznych jest stale udoskonalana. Od 25 lat zdecydowany prymat w produkcji i udoskonalaniu blach posiadają Japończycy. Osiągnięciem producentów japońskich jest wytwarzanie od lat 70. tzw. blach superorientowanych. Dzięki coraz większej czystości materiału i zmniejszeniu średniego odchylenia kierunku łatwego magnesowania blach orientowanych (z 7° do 3° w stosunku do kierunku walcowania), uzyskano wzrost indukcji (B1000 ∼ 1,95 T) i obniżkę strat całkowitych do P1,5/50 = 0,6 W/kg i P1,7/50 = 0,90 W/kg.

Kolejnym czynnikiem, który pozwolił znacznie zmniejszyć straty w blachach anizotropowych było wywołanie na powierzchni blach niewielkich naprężeń mechanicznych, które w sposób istotny wpłynęły na strukturę domenową i w konsekwencji na wielkość magnetostrykcji oraz straty. Naprężenia ściskające działają niekorzystnie, natomiast niewielkie naprężenia rozciągające powodują zmniejszenie szerokości domen domykających. Nakładając na powierzchnię blachy odpowiednie powłoki naprężające lub działając skoncentrowanym promieniem lasera, uzyskuje się na całej powierzchni lub lokalnie wzrost gęstości dyslokacji. Efektem tego, może być 3…4 krotne zmniejszenie szerokości domen o orientacji 180°, zmniejszenie strat całkowitych na jednostkę masy nawet o 0,2 W/kg (P1,7/50 ≤ 0,80 W/kg i wzrost indukcji do B1000 ≥ 1,95 T.

Lokalne, punktowe nagrzewanie powierzchni blachy wiązką laserową nie powinno powodować uszkodzenia powłoki elektroizolacyjnej poprzez jej odparowanie. Albowiem po nałożeniu uzupełniającej powłoki, należałoby zastosować jej wypalenie w temperaturze poniżej 550 °C. Blachy po takiej obróbce nie mogą być poddawane wyżarzaniu odprężającemu, ponieważ struktura domenowa powraca wówczas do stanu pierwotnego i efekt obróbki laserowej zostaje zniweczony. Problem rozdrobnienia struktury domenowej w blachach wymagających wyżarzania odprężającego rozwiązano za pomocą wprowadzenia do blachy lokalnych liniowych odkształceń przy użyciu specjalnych profilowanych walców lub stosując wąski strumień plazmy. Po wyżarzaniu odprężającym w blasze o doskonałej orientacji powstają odmiennie zorientowane mikroziarna, w sąsiedztwie których obserwuje się domeny o odwrotnej magnetyzacji, dzięki czemu struktura domenowa ulega rozdrobnieniu.

W praktyce produkuje się stale krzemowe o zawartości krzemu mniejszej niż 5%, bowiem powyżej tej wartości blachy stają się bardzo kruche i niepodatne na obróbkę przez cięcie i wykrawanie. W procesie wytwarzania stosuje się wycinanie nożycami krążkowymi. Warstwy izoluje się izolacją ceramiczno-fosforanową (wcześniej stosowano papier), nakładaną w hucie za pomocą natryskiwania. Elementy wykonane z takiej blachy można w niektórych miejscach nitować, wiercić, skręcać, ale te miejsca nie mogą leżeć na drodze strumienia magnetycznego.

Stal elektrotechniczna dla samochodów elektrycznych

Największy na świecie producent stali ArcelorMittal wprowadził w 2012 r. do oferty nową gamę stali elektrotechnicznych iCARe dedykowanych pojazdom elektrycznym i hybrydowym. W skład oferty wchodzą trzy typy blach elektrotechnicznych – Save, Torque i Speed – zoptymalizowanych pod kątem minimalizacji strat mocy w żelazie, maksymalizacji momentu mechanicznego lub przeznaczonych do wirników osiągających bardzo wysokie prędkości obrotowe. Wykorzystanie pierwszych w ofercie ArcelorMittal stali zaprojektowanych specjalnie dla napędów trakcyjnych ma poprawić sprawność silników oraz umożliwić zmniejszenie ich rozmiarów.

Autor: Tomasz Kurzacz