Zdjęcie: Testo

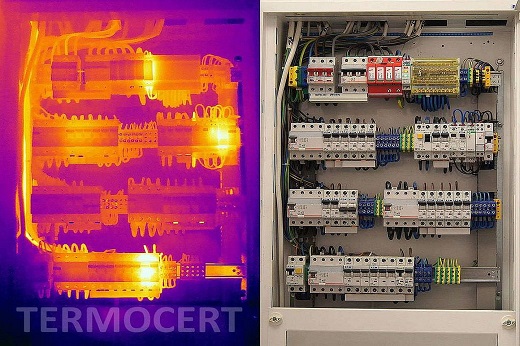

Termowizja jako nowoczesna i efektywna metoda diagnostyki urządzeń elektroenergetycznych jest wykorzystywana przy wytwarzaniu, przesyle, rozdziale oraz odbiorze energii elektrycznej. W badaniach termowizyjnych wykorzystuje się zjawisko wydzielania ciepła, będące następstwem miejscowego wzrostu oporu elektrycznego lub przeciążenia obwodów. Metoda termowizyjna umożliwia zdalną kontrolę urządzeń i instalacji oraz szybką lokalizację wadliwych miejsc bez konieczności wyłączania urządzeń będących pod napięciem.

W instalacjach elektrycznych i elektroenergetycznych zawsze występuje ryzyko wzrostu temperatury spowodowane wadliwymi złączami i stykami. Na skutek długotrwałego przepływu prądu o dużym natężeniu oraz takich czynników jak np. zmęczenie materiałów lub korozja styków i przyłączy, ich stan stopniowo się pogarsza. Wzrost oporów przepływu prądu powoduje wydzielanie większej ilości ciepła a tym samym wzrost temperatury wadliwych elementów. W wielu wypadkach niekontrolowany wzrost temperatury w instalacji może prowadzić do groźnych uszkodzeń a nawet pożaru.

Prawidłowo funkcjonujące złącze elektryczne nie powinno mieć temperatury wyższej od temperatury łączonych elementów. Wartość temperatury oraz jej przyrost względem temperatury otoczenia lub innych elementów pracujących w identycznych warunkach jest podstawowym kryterium oceny w metodzie termowizyjnej.

Oprócz bezkontaktowego badania złącz i styków w warunkach standardowego obciążenia termowizja umożliwia również wykrycie nadmiernego obciążenia lub asymetrii w torach prądowych, uszkodzonych kabli (częściowych pęknięć), upływności na powierzchniach izolacyjnych, a także kontroli stanu transformatorów.

Dlatego też diagnostyka termowizyjna nadaje się szczególnie do okresowych kontroli rozdzielni elektrycznych. Dzięki regularnie prowadzonym kontrolom możliwe jest dokonanie szybkiej naprawy, co pozwala zapobiec nieprzewidzianym awariom i kosztownym przestojom. Znaczenie badań termowizyjnych dla utrzymania bezpieczeństwa w zakładach doceniają również firmy ubezpieczeniowe, które coraz częściej wymagają od ubezpieczającego okresowego zlecania takich badań firmom zewnętrznym.

Zdjęcie: Flir

Badania termowizyjne proste tylko w teorii

Przeprowadzenie badania rozdzielni tylko teoretycznie wydaje się proste. Przede wszystkim brak jest często świadomości, że wiarygodne badanie wymaga użycia kamery o znacznie lepszych parametrach niż te, którymi dysponują tanie kamery o niskiej rozdzielczości, wyposażone w niewymienny obiektyw niskiej jakości, jakich sporo pojawiło się na rynku w ostatnich latach. Przede wszystkim jednak operator kamery oprócz dużego doświadczenia w termografii powinien posiadać rozległą wiedzę na temat budowy i eksploatacji aparatów elektrycznych oraz zjawisk termicznych zachodzących w elektroenergetyce.

W Polsce brak jest dotychczas jakichkolwiek uregulowań odnośnie metodyki badań, jak i certyfikacji operatorów, co wpływa bezpośrednio na niską jakość badań, a w wielu przypadkach – na ich małą wiarygodność. Dlatego też podejmując decyzję o wyborze wykonawcy badania, należy kierować się przede wszystkim doświadczeniem i referencjami, a także uczestnictwem w różnych szkoleniach czy posiadanymi publikacjami, jakimi mogą się wykazać poszczególni operatorzy kamer termowizyjnych.

Zdjęcie: TERMOCERT

Współczynnik emisyjności zależy od rodzaju powierzchni

Termogramy rejestrowane kamerą termowizyjną prezentują rozkład temperatury na badanej powierzchni. Działanie kamery opiera się na detekcji promieniowania podczerwonego (w paśmie od 7,5 do 14mm) wysyłanego oraz odbitego przez obiekt. Określenie temperatury następuje samoczynnie dla każdego piksela obrazu po przeliczeniu energii z uwzględnieniem założonego przez operatora współczynnika emisyjności powierzchni badanych elementów, który zależy nie tylko od rodzaju materiału, ale także od jego czystości, porowatości lub stopnia korozji oraz innych parametrów wymagających ustawienia w kamerze.

Różnorodność materiałów występujących w urządzeniach elektroenergetycznych jest dość duża, badanie wymaga wyznaczenia temperatury m.in. na izolacji i na przewodach PCV, w pobliżu końcówek i złącz elektrycznych, a także na innych elementach z tworzywa lub lakierowanej blachy. Współczynnik emisyjności może się zmieniać w bardzo szerokich granicach. Jeżeli zależy nam na dokładnym ustaleniu emisyjności danego materiału z uwzględnieniem stopnia jego utlenienia i chropowatości, istnieje oczywiście szereg metod dokładnego wyznaczenia wartości tego współczynnika. Bywa to jednak na ogół dość czasochłonne.

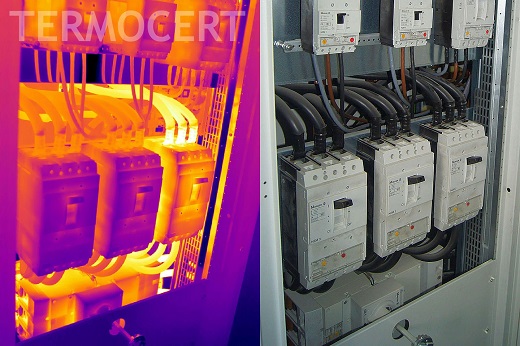

W przypadku powierzchni o niskim współczynniku emisyjności – jak miedziane szynoprzewody, listwy montażowe i inne elementy z blachy ocynkowanej – można spodziewać się silnych odbić od cieplejszych obiektów (a także osób) znajdujących się w sąsiedztwie.

Właściwa interpretacja tych zjawisk podczas analizy termogramów wymaga od operatora sporego doświadczenia. Popełnienie błędu może wywołać nieuzasadniony alarm i spowodować niepotrzebne działania ze strony użytkownika instalacji.

Mimo możliwej kompensacji tego zjawiska poprzez stosowną zmianę współczynnika emisyjności i temperatury radiacyjnej, trzeba jednak liczyć się ze sporym błędem, który powoduje, że pomiar temperatury w tych miejscach jest na ogół mało wiarygodny.

Zdjęcie: TERMOCERT

Temperatura otoczenia

Do operatora należy również ustawienie tak ważnego parametru jak pozorna temperatura otoczenia, zwana również temperaturą radiacyjną. Jej prawidłowe określenie jest bardzo istotne zwłaszcza wtedy, gdy różni się ona znacznie od temperatury badanej powierzchni, która silnie odbija promieniowanie cieplne z otoczenia, co oznacza, że jej współczynnik emisyjności jest niski. Sytuacja taka zdarza się dość często, gdy w sąsiedztwie badanej rozdzielni znajdują się grzejniki, kotły, gorące zbiorniki oraz inne dużo cieplejsze maszyny i urządzenia produkcyjne. Problem ten występuje także podczas badań na otwartej przestrzeni (np. transformatorów), kiedy niebo jest czyste i zimne (brak zachmurzenia) lub świeci słońce.

Zdjęcie: Testo

Odległość od obiektu wpływa na rozpoznawalność szczegółów na termogramie

Odległość jest kolejnym parametrem, który trzeba ustawić w kamerze, choć dla dokładności pomiaru temperatury ma on mniejsze znaczenie. Decydujący w tym wypadku jest jednak wpływ odległości na rozpoznawalność szczegółów na zarejestrowanym termogramie, a tym samym dokładność pomiaru temperatury niewielkich elementów występujących w rozdzielniach.

Rozpoznawalność szczegółów na termogramach zależy przede wszystkim od rozdzielczości kamery termowizyjnej. Im mniejsza jest rozdzielczość matrycy, tym mniejsza może być odległość kamery od badanego obiektu. Tymczasem bardzo często warunki terenowe lub względy bezpieczeństwa powodują konieczność odsunięcia się operatora na większą odległość. Termogramy wykonane z większej odległości mogą okazać się mało czytelne, a zarejestrowane temperatury będą znacząco odbiegać od wartości rzeczywistych na skutek uśredniania przez kamerę temperatur występujących w obrębie pojedynczego piksela obrazu.

Wytyczne VdS 2859 wymagają m.in., aby przy badaniach rozdzielni elektrycznych rozdzielczość geometryczna kamery termowizyjnej z obiektywem o kącie polowym FOV 20⁰-25⁰ pozwoliła mierzyć temperaturę obiektów o wymiarach nieprzekraczających 3 mm. Parametr ten pozwala określić niezbędną rozdzielczość matrycy bolometrycznej, a także maksymalną odległość, z jakiej można przeprowadzić prawidłowy pomiar.

Praktyka pokazuje, że dobrych rezultatów można oczekiwać dopiero przy użyciu profesjonalnej kamery termowizyjnej o rozdzielczości 640 x 480 pikseli, przy czym zdarza się, że przy większych odległościach (np. podczas badania stacji transformatorowych lub linii napowietrznych) konieczne jest użycie dodatkowego teleobiektywu. Z kolei wtedy, gdy brak miejsca w rozdzielni nie pozwala operatorowi odsunąć się na dostateczną odległość, nieodzowny staje się obiektyw szerokokątny.

Zdjęcie: TERMOCERT

Dokładność pomiaru temperatury

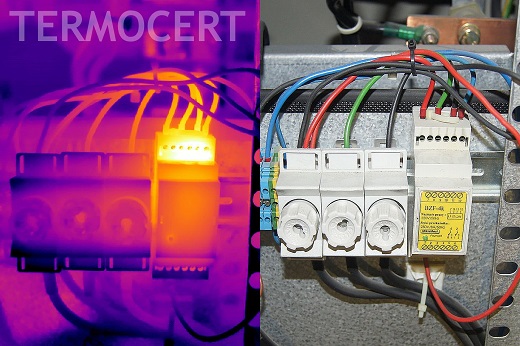

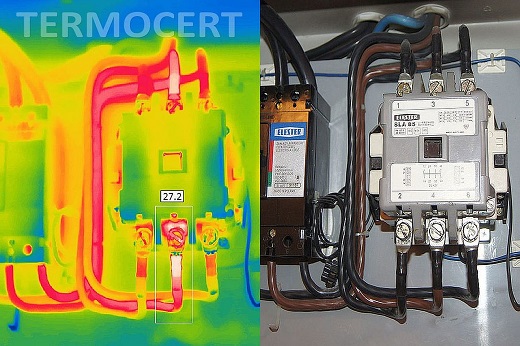

Fakt, że część parametrów decydujących o przeliczeniu energii promieniowania na temperaturę ma charakter uznaniowy i zależy od doświadczenia operatora, powoduje, że pomiar temperatury kamerą termowizyjną może być obarczony stosunkowo dużym błędem. Dla kamer profesjonalnych błąd sięga ok. ±2%, a w najtańszych kamerach nawet ±5⁰C! Jednak dzięki bardzo wysokiej czułości temperaturowej pomiar bezwzględnej różnicy temperatur za pomocą kamery termowizyjnej charakteryzuje się wysoką dokładnością. Dlatego też badania rozdzielni mają przede wszystkim charakter porównawczy, przy czym temperaturą odniesienia jest najczęściej temperatura panująca wewnątrz rozdzielni lub temperatura innego elementu, pracującego w identycznych warunkach i tym samym obciążeniu.

Wykrywanie wad i usterek określanych często jako tzw. anomalie cieplne wykonuje się w dwóch etapach. Najpierw z większej odległości lokalizuje się elementy o najwyższej temperaturze a następnie z możliwie najbliższej, ale bezpiecznej odległości przeprowadza się pomiar temperatury tych elementów, porównując go z innymi elementami o normalnej temperaturze pracy. Tak wygląda to w teorii, jednak w praktyce trzeba się liczyć z szeregiem różnych utrudnień wpływających zarówno na dokładność badań, jak i ich czasochłonność.

Zdjęcie: TERMOCERT

Optyczna dostępność dla kamery

Bardzo ważnym elementem podczas badania rozdzielni elektrycznych jest ich optyczna dostępność dla kamery. To podstawowy warunek, bez którego nie da się przeprowadzić badania tych rozdzielni, do których dostęp nie jest możliwy.

Dlatego też do obowiązków osoby wydelegowanej przez zakład do towarzyszenia operatorowi kamery należy przede wszystkim otwieranie poszczególnych rozdzielnic, zdejmowanie pokryw lub dodatkowych osłon uniemożliwiających dostęp do czynnych elementów rozdzielnicy a następnie ich zakładanie i zamykanie. Od dobrej organizacji pracy i sprawności tej osoby a także stanu technicznego rozdzielnic zależy w ogromnym stopniu czas potrzebny na przeprowadzenie badania termowizyjnego.

Warto też zwrócić uwagę, że niektóre elementy przezroczyste dla oka ludzkiego stanowią skuteczną barierę dla promieniowania podczerwonego, dlatego też przed przystąpieniem do badania konieczny jest ich demontaż. Materiałem takim jest nie tylko szkło okienne, ale także szkło organiczne oraz inne tworzywa sztuczne.

Niestety zdarza się, że względy bezpieczeństwa nie pozwalają na zdjęcie tego typu osłony bez wyłączenia zasilania całego zakładu, a to najczęściej nie wchodzi w ogóle w rachubę.

Czasem, gdy występuje większa ilość rozdzielnic o podobnej budowie i zbliżonym obciążeniu, możliwe jest przeprowadzenie badania ograniczonego do oględzin zamkniętych rozdzielnic od zewnątrz. Wtedy dokładnemu badaniu poddaje się tylko te rozdzielnice, w których temperatura obudowy wyraźnie odbiega od pozostałych. Pozwala to jednak na ogół wykryć tylko te usterki, które stanowią już poważne zagrożenie i najczęściej wymagają natychmiastowej interwencji użytkownika instalacji.

Sposoby regulacji ostrości obrazu termowizyjnego

Większość parametrów, jakie operator kamery musi określić i ustawić w kamerze, aby za pomocą wewnętrznego algorytmu nastąpiło prawidłowe przeliczenie zarejestrowanego przez kamerę natężenia promieniowania na temperaturę, można skorygować później podczas analizy termogramów na komputerze. To samo dotyczy wyboru najbardziej odpowiedniej palety barwnej. Jedyną rzeczą, jakiej później poprawić się nie da, jest ostrość obrazu termowizyjnego.

W kamerach (poza najtańszymi modelami) występuje kilka metod regulacji ostrości. Tańsze modele posiadają regulację ręczną za pomocą obrotowego pierścienia na obiektywie. Lepsze kamery mają system półautomatyczny, a niektóre nawet automatyczny system ciągłej regulacji ostrości. Wiodący producenci kamer do dokładnego pomiaru odległości i ustawienia ostrości wykorzystują wbudowany laser, którego ogromną zaletą jest to, że termogramy są ostre nawet wtedy, gdy różnice temperatur na obserwowanym obrazie są na tyle małe, że systemy regulacji ostrości oparte na podczerwieni zawodzą.

Tymczasem właśnie w rozdzielnicach, które mogą zawierać bardzo małe elementy, ostrość obrazu decyduje o jakości całego badania, gdyż często tylko dzięki ostrym zdjęciom można rozpoznać i zlokalizować wadliwe elementy.

Istotną pomoc w tym zakresie oferują kamery wykorzystujące specjalne techniki zobrazowania. Jedną z nich jest dostępna w kamerze FLIR funkcja MSX (Multi Spectral Dynamic Imaging), polegający na nakładaniu na obraz termowizyjny konturów obrazu zarejestrowanego w świetle widzialnym za pomocą wewnętrznej kamery cyfrowej. Inna technika tzw. „blending” polega na nałożeniu na siebie obu obrazów, tj. termogramu i zdjęcia cyfrowego Dzięki tym technikom możliwe bywa nawet odczytanie na elementach rozdzielnicy oznaczeń, które na obrazie termowizyjnym nie są niewidoczne.

Zdjęcie: TERMOCERT

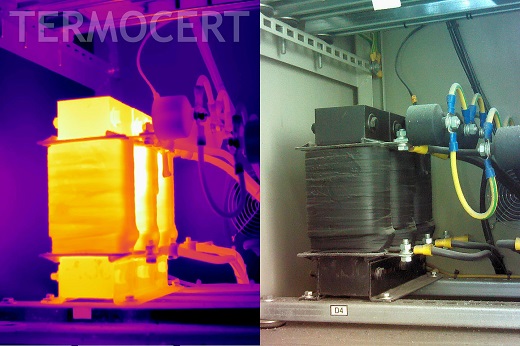

Specyfika badań stacji transformatorowych

W zakres badań termowizyjnych w większych zakładach produkcyjnych lub centrach handlowych wchodzą często także abonenckie stacje transformatorowe. Badania transformatorów mają nieco odrębną specyfikę od badań pozostałych urządzeń elektroenergetycznych, gdyż poza względami bezpieczeństwa wynikającymi z wyższych napięć, a ponadto panują tam nieco inne warunki pracy.

Bardzo często duża odległość stanowiska operatora od transformatora stwarza konieczność zastosowania kamery termowizyjnej o znacznie większej rozdzielczości, niż wynika to z wytycznych VdS 2859, o których była mowa wcześniej. Bywa tak zwłaszcza w przypadku słupowych stacji transformatorowych, przy których przeprowadzenie oględzin zacisków na górnej części transformatora zamontowanego na znacznej wysokości ponad terenem jest możliwe np. tylko z oddalonego o kilkadziesiąt metrów budynku. W takich przypadkach oprócz wysokiej rozdzielczości kamery może okazać się też konieczne użycie teleobiektywu, który powinien stanowić dodatkowe wyposażenie profesjonalnej kamery termowizyjnej.

W rozdzielniach kontenerowych występuje często inny problem, a mianowicie znacznie utrudniony dostęp do zacisków transformatora, ograniczony z reguły tylko do otworu drzwiowego kontenera. Oznacza to konieczność zastosowania obiektywu szerokokątnego, dzięki któremu pole widzenia kamery staje się na tyle duże, że pozwala objąć rejestracją wszystkie elementy wymagające przeprowadzenia analizy.

Bardzo istotnym elementem do analizy w transformatorach energetycznych jest ich temperatura uzwojeń. Większość nowoczesnych transformatorów ma własne zabezpieczenia termiczne w postaci czujników temperatury i przekaźników kontrolnych. Ponieważ jednak przekroczenie dopuszczalnej temperatury pracy skraca żywotność oraz czas bezawaryjnej pracy transformatora, im również warto się przyjrzeć w ramach badania termowizyjnego. W transformatorach olejowych należy zatem zwrócić uwagę na temperaturę kadzi i jej rozkład, w transformatorach suchych należy przede wszystkim sprawdzić temperaturę rdzenia.

Jak wiadomo, dopuszczalna temperatura pracy transformatora zależy od jego klasy izolacji. Wg standardów IEC 60726 w przypadku klasy B maksymalna temperatura pracy wynosi +120⁰C, a dla klasy F nie może przekraczać +155⁰C. Jedynie transformatory klasy H mogą pracować w zakresie temperatur do +180⁰C. Dlatego też obowiązkiem użytkownika jest sprawdzenie, z jaką klasą izolacji mamy w danym przypadku do czynienia.

Podczas badania stacji transformatorowych zlokalizowanych na otwartej przestrzeni powinno panować pełne zachmurzenie, ponieważ promieniowanie słoneczne może w istotny sposób zniekształcić uzyskane wyniki pomiarów.

Aby prawidłowo ocenić zmierzone wartości temperatury kadzi transformatora olejowego lub rdzenia w transformatorze suchym, operator kamery powinien otrzymać od użytkownika instalacji informację o wielkości aktualnego obciążenia a w razie uznania, że w badanym transformatorze może dojść do przekroczenia dopuszczalnych temperatur, informacja taka powinna znaleźć się w końcowym sprawozdaniu z przeprowadzonego badania.

Badanie starych rozdzielni skrzynkowych

Mimo ogromnego postępu technicznego i powszechnej dostępności nowoczesnych elementów instalacji elektroenergetycznych nadal można jeszcze spotkać w Polsce archaiczne rozdzielnie elektryczne w wersji „przeciwwybuchowej”, złożone z większej liczby żeliwnych skrzynek.

Warto o tym wspomnieć, bo badanie tego typu rozdzielnic jest niezwykle uciążliwe dla operatora, gdyż zdjęcie wszystkich żeliwnych pokryw (bez czego nie da się przeprowadzić badania) wymaga odkręcenia (a potem zakręcenia) znacznej ilości najczęściej mocno zardzewiałych śrub. Oznacza to ogromną stratę czasu dla operatora kamery i zdecydowanie wydłuża czas potrzebny do przeprowadzenia badania terenowego, zwłaszcza jeśli osoba towarzysząca, wyznaczona do obsługi przez użytkownika instalacji, np. dyżurny elektryk, musi pełnić równolegle swoje zwykłe codzienne obowiązki.

Zdjęcie: TERMOCERT

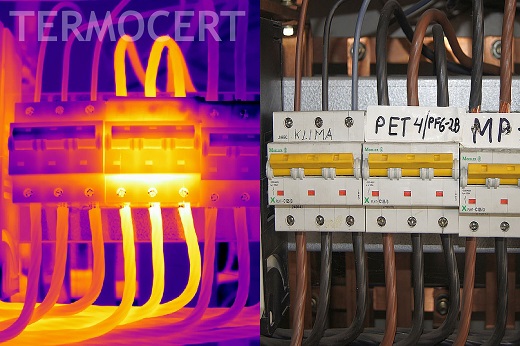

Najczęściej spotykane anomalie i usterki

Trudno jest w ramach jednego artykułu zaprezentować wszystkie możliwe anomalie cieplne, jakie można napotkać podczas badania rozdzielni. Warunki pracy urządzeń elektroenergetycznych bywają bardzo zróżnicowane i zależą od charakteru zakładu lub przedsiębiorstwa. Wielkość występujących obciążeń, stopień zapylenia czy jakość i częstotliwość prowadzenia prac konserwacyjnych mogą mieć znaczący wpływ na stan techniczny urządzeń elektroenergetycznych. Warto jednak przedstawić kilka najczęściej spotykanych anomalii i usterek. Należą do nich np.: niedokręcony bezpiecznik topikowy w gnieździe, obluzowane złącze śrubowe na szynoprzewodzie, przeciążenie wyłącznika w rozdzielnicy głównej, przegrzane przewody przy styczniku, wadliwe złącze kablowe przy przekaźniku, przegrzane uzwojenie przekaźnika, wadliwie zaciśnięta końcówka kablowa, a także wadliwe ew. obluzowane złącze na listwie.

Pilność interwencji a stopień zagrożenia

Dla oceny stopnia zagrożenia i pilności interwencji w odniesieniu do złącz elektrycznych, przewodów oraz innych elementów rozdzielni przyjmuje się kryteria oparte na wielkości przyrostu temperatury poszczególnych elementów względem temperatury otoczenia panującej w badanej rozdzielni, wielkości asymetrii temperaturowej danego toru prądowego względem pozostałych lub granicznych wartości temperatury dla poszczególnych materiałów i urządzeń.

Zwykle pilność interwencji uzależnia się od stopnia zagrożenia, począwszy od całkowitego braku zagrożenia, a więc stanu niewymagającego interwencji użytkownika, poprzez zagrożenia średnie, np. wymagające sprawdzenia przy najbliższej inspekcji, aż do najwyższego stopnia zagrożenia awarią wymagającego natychmiastowego zgłoszenia i naprawy zauważonej usterki.

O obowiązujących kryteriach i pilności interwencji decyduje na ogół użytkownik instalacji w oparciu o procedury wewnątrzzakładowe. Ustalone kryteria muszą być stosowane elastycznie, gdyż powinny brać pod uwagę możliwość dalszego zwiększania obciążeń, zróżnicowaną odporność złącz na temperaturę, możliwość dokonania przełączeń lub zastąpienia obwodów, a także ewentualne konsekwencje awarii dla zakładu. W efekcie oznacza to, że zadaniem operatora jest wykrycie i zarejestrowanie występujących anomalii cieplnych, a ostateczną decyzję o sposobie i pilności interwencji podejmuje użytkownik instalacji z uwzględnieniem wszystkich, także „pozatemperaturowych” czynników decyzji.

Wyniki badania przedstawione zgodnie z normą

Wyniki badania termowizyjnego winny być przedstawione w formie raportu spełniającego wymagania normy PN-EN ISO-IEC 17025 „Ogólne wymagania dotyczące kompetencji laboratoriów badawczych” (pkt 5.10 „Przedstawianie wyników”). Zgodnie z normą sprawozdanie z badań powinno zawierać niepowtarzalny numer, tytuł, nazwę i adres wykonawcy badania, datę i miejsce badania, nazwę i adres klienta oraz wyniki badania, na które składają się termogramy z analizą termiczną i opisem, odpowiadające im zdjęcia w świetle widzialnym, zestawienie wszystkich badanych rozdzielni oznaczonych zgodnie z nazewnictwem stosowanym przez użytkownika oraz rejestr usterek.

Opracowanie tekstu na podstawie materiałów przesłanych przez inż. Wojciecha Derwińskiego z firmy TERMOCERT (www. termocert.com.pl), specjalizującej się w badaniach termowizyjnych dla budownictwa, wykrywaniu strat ciepła, lokalizowaniu wycieków z instalacji, wykrywaniu nieszczelności w sieciach ciepłowniczych, badaniach rozdzielni elektrycznych oraz innych zastosowaniach termowizji dla przemysłu.

Autor: Marta Gajewska

Artykuł pochodzi z czasopisma Główny Mechanik 6/2015