Wiele urządzeń w przemyśle napędzanych jest sprężonym powietrzem. Musi być ono odpowiedniej jakości.

Współczesne technologie przemysłowe coraz chętniej korzystają z coraz to bardziej wyrafinowanych napędów, sterowania i transportów pneumatycznych. Ich jakość, precyzja działania i dokładności ich wykonania są coraz doskonalsze. Postęp jest w tych dziedzinach niepowtarzalny – widać to w każdej dziedzinie przemysłu. To pozytywna zmiana. Nie zmienia się natomiast to, że wszystkie te precyzyjne urządzenia wykonawcze napędzane są sprężonym powietrzem oraz to, że źle reagują na jego wysoką temperaturę czy wilgotność, na zawarte w nim zanieczyszczenia w postaci oleju czy cząstek stałych. Wiele z nich ma wymagania odnośnie powietrza wyższe nawet niż dotyczące tego, którym oddychamy. Większość urządzeń wymaga przygotowania (uzdatniania) sprężonego powietrza do specyficznych parametrów czystości zdefiniowanych przez dostawcę elementów pneumatyki.

Od którego momentu zaczyna się skuteczne uzdatnianie sprężonego powietrza?

| Typ zanieczyszczenia | Zawartość zanieczyszczeń | Jednostka |

| Węglowodory | 2–14 | mg/m3 |

| Aerozole olejowe | 1–10 | mg/m3 |

| Dwutlenek siarki | 0,03–0,12 | g/m3 |

| Zawartość wilgoci | 5–60 | g/m3 |

Słuszniejszym wydaje się pytanie o przyczynę. Skąd zatem bierze się zanieczyszczenie sprężonego powietrza? Sprawa wprawdzie oczywista, ale warta podkreślenia. Sprężarka – niezależnie od metody sprężania – wyposażana jest od strony wlotu powietrza w filtr o dokładności ok. 10 µm, rzadziej ok. 5 µm. Biorąc pod uwagę zanieczyszczenia powietrza z otoczenia – to ciągle sporo zanieczyszczeń w zasysanym powietrzu nadal pozostaje. Sprężarka zasysa także z atmosfery jej zanieczyszczenia chemiczne oraz wilgoć. Jako zanieczyszczenia występują różne formy węglowodorów, które pochodzą ze spalin samochodowych, procesów spalania, czy też nawet oparów asfaltu. Warto dodać, że wiele z tych zanieczyszczeń występuje razem z gazami cieplarnianymi, a są to przecież występujące w atmosferze SOx, NOx i COx. Jeśli wyżej opisany skład zanieczyszczeń uzupełnić o wilgoć – to zanieczyszczenia zawarte w sprężonym powietrzu stanowią specyficzny „bigos” chemiczny o kwaśnym odczynie (tlenki – bezwodniki kwasów + woda = kwasy).

Wilgoć wymaga dodatkowego komentarza – otóż sprężarka zasysa ją tylko w takiej ilości, jaka jest dostępna, a więc w postaci pary wodnej z atmosfery, średnio w ilości około 60% (najczęściej mierząc to wielkością wilgotności względnej w naszym klimacie). Dzieje się tak przy ciśnieniu atmosferycznym, z którego powietrze jest zasysane. Tyle, że to powietrze następnie jest sprężane do 7 bar (objętość zmniejszona siedmiokrotnie) – w zależności od typu sprężarki w temperaturze od 65–100oC (z chłodzeniem wewnętrznym olejem lub wodą), aż do 120–250 oC w sprężarkach bezolejowych. W takiej sytuacji sprężone powietrze na wylocie ze sprężarki zawiera węglowodory, zanieczyszczenia stałe z atmosfery i własnych odpadów wewnętrznych oraz wilgoć w stanie pary nasyconej o odczynie kwaśnym pod ciśnieniem ok. 7 bar i temperaturze bliskiej wrzenia w warunkach atmosferycznych. Ten komunikat brzmi jak horror dla wyrafinowanej coraz bardziej pneumatyki na naszych maszynach produkcyjnych. Należy pamiętać, że sprężarka sama w sobie nie jest żadnym filtrem, osuszaczem, ani separatorem (co najwyżej bardzo zgrubnym). Sprężarki są raczej koncentratorem niebezpieczeństw dla urządzeń, które mają bezpiecznie zasilać!

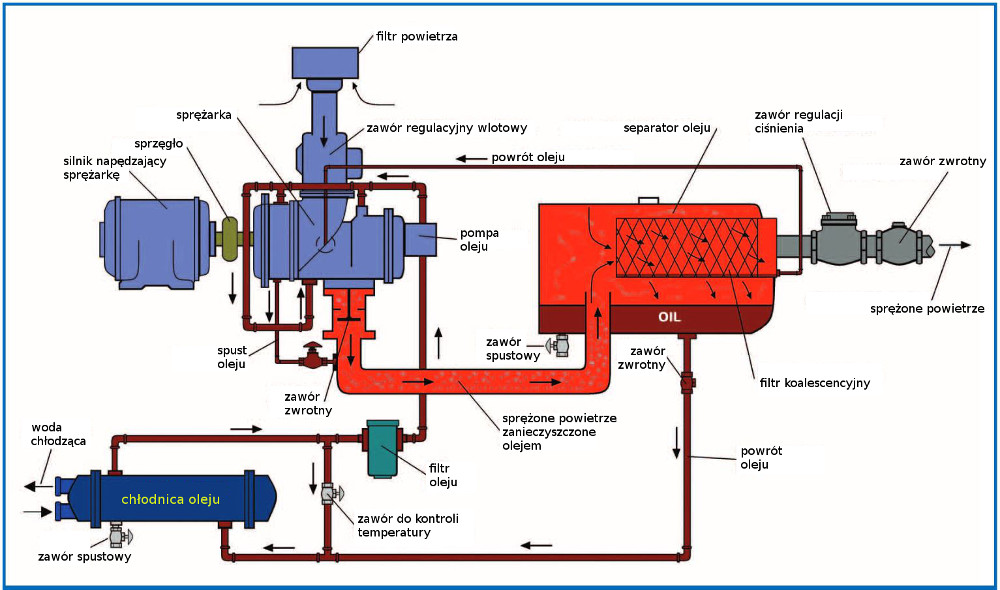

Tak więc na pytanie od którego momentu powinno się zacząć skuteczne uzdatnianie powietrza – odpowiedź jest jedna – już w obrębie agregatu sprężarkowego albo zaraz za nim. Takim elementem w przypadku sprężarki z wtryskiem oleju jest element tzw. separatora powietrza od oleju (oczyszczający je z fazy ciekłej oleju pozostawiając około 3–5 mg/m3 oleju w postaci oparów.